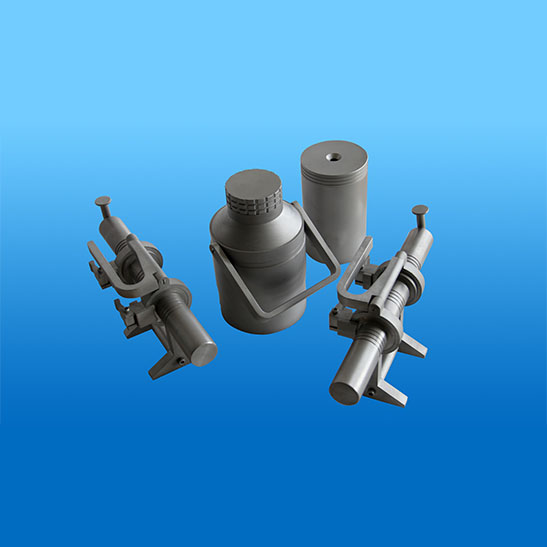

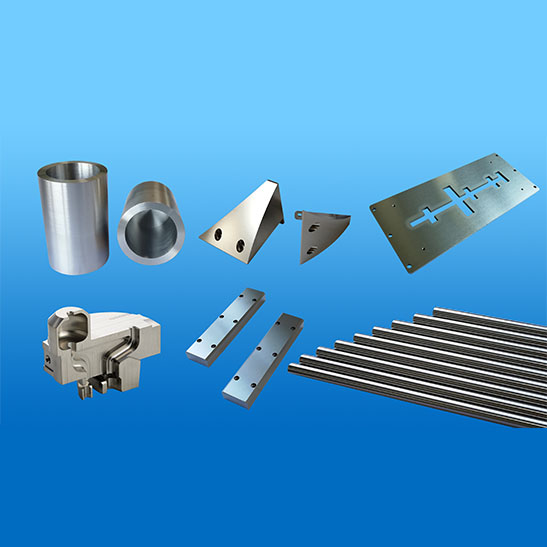

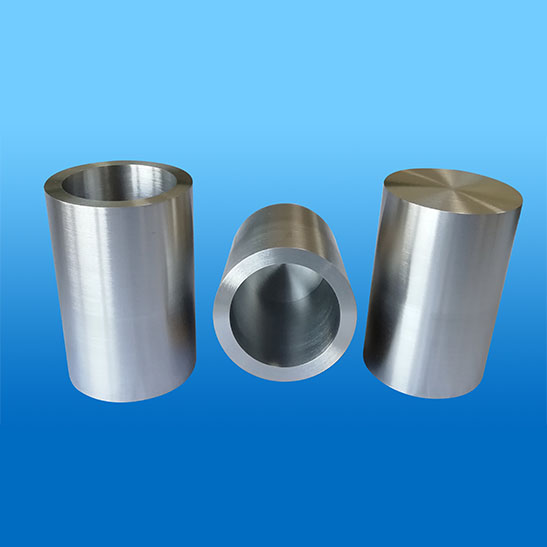

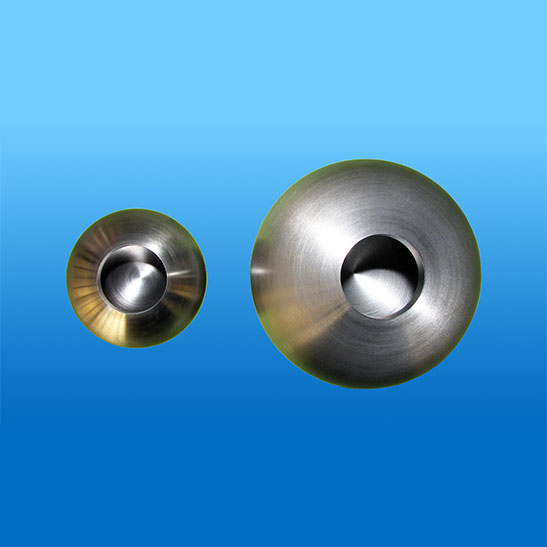

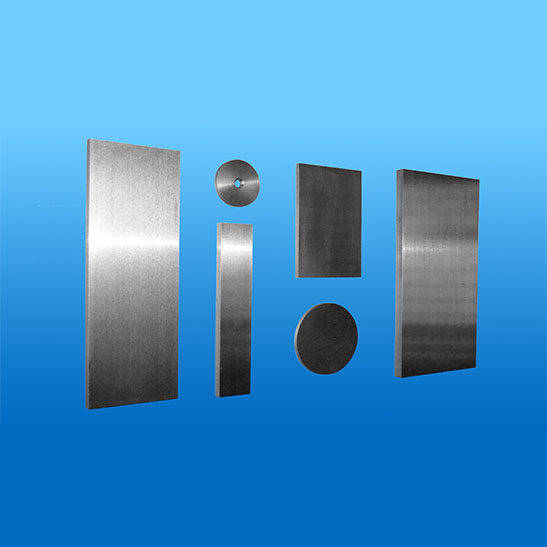

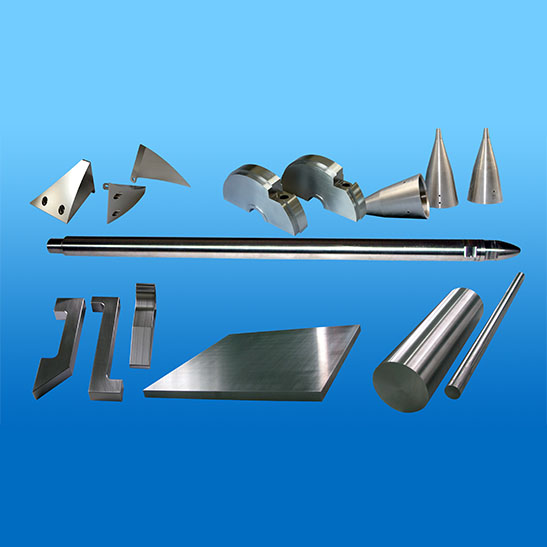

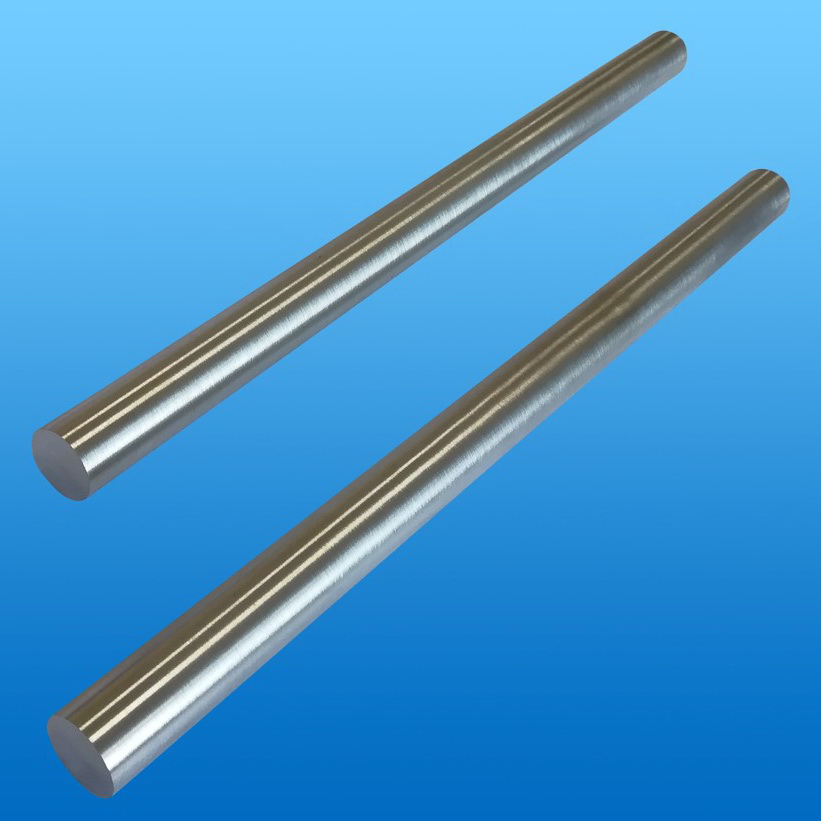

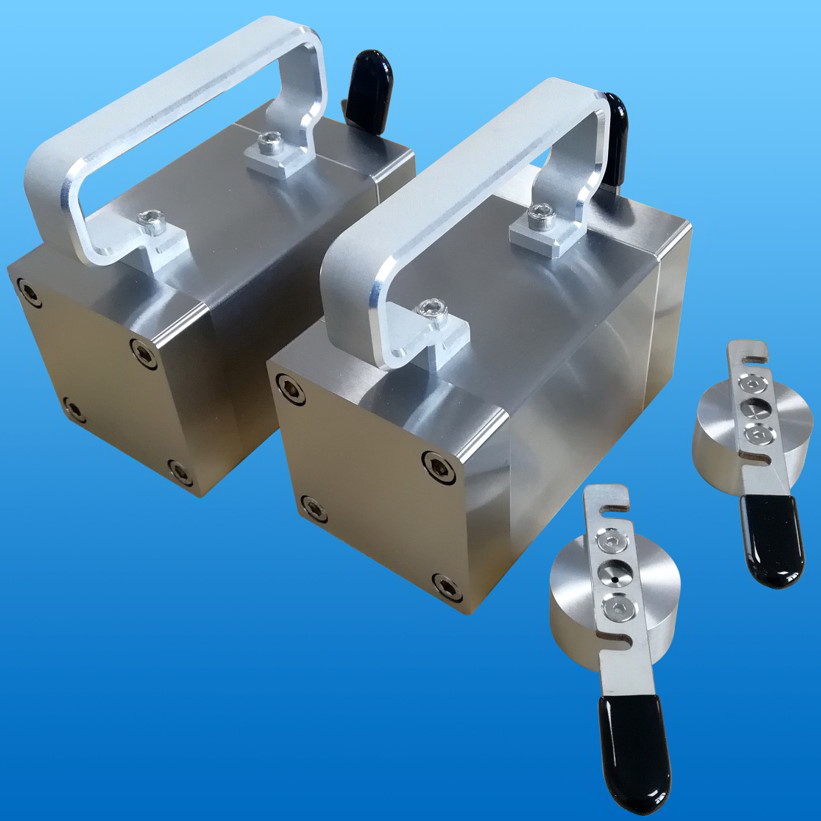

Alliage lourd de tungstène (WNiFe, WNiCu)

Avantages :

- Capable d'être usiné de manière conventionnelle

- Moins cher que le tungstène pur

- Ductilité améliorée par rapport au tungstène pur

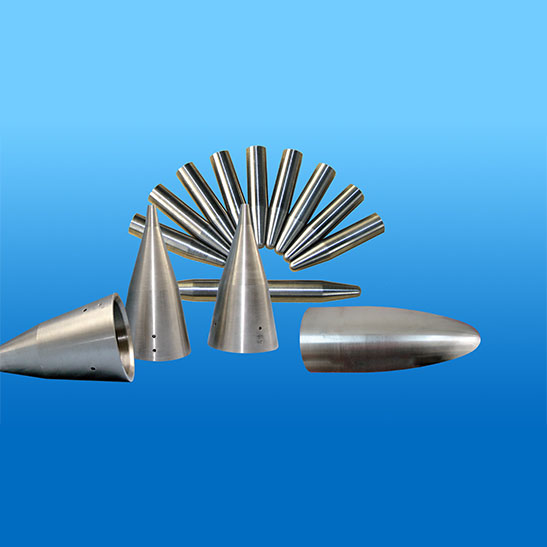

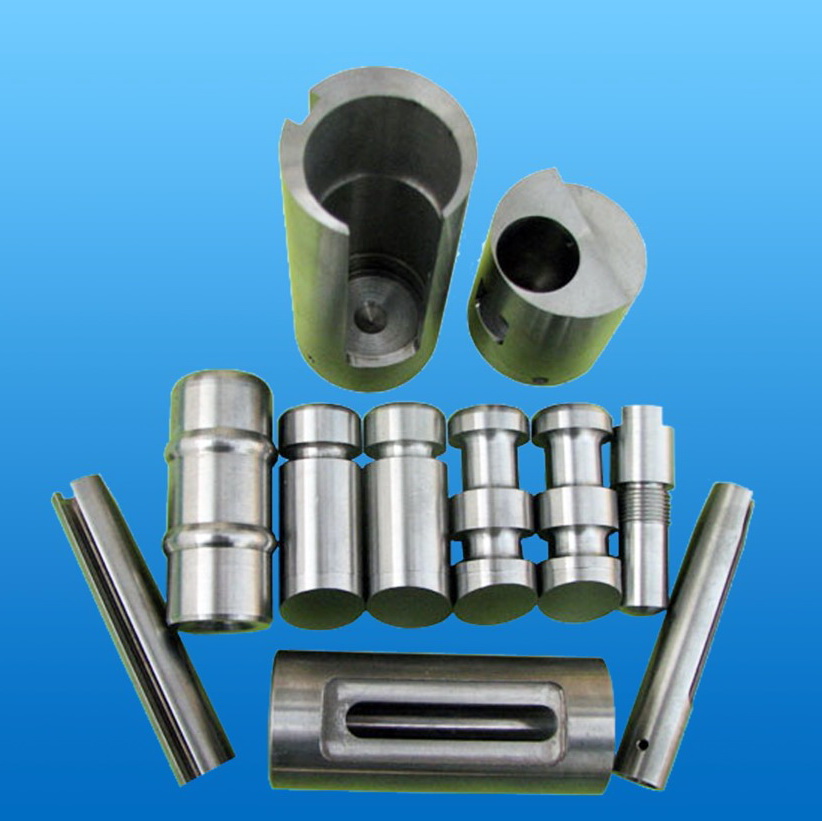

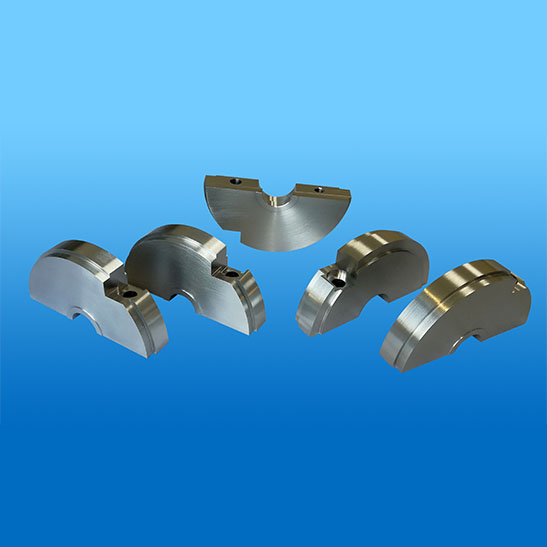

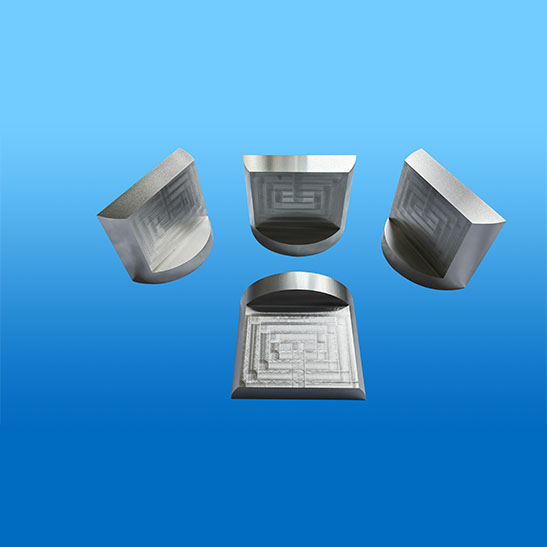

Applications:

- Poids

- Ballast

- Réduction des vibrations et des rebonds

- Protection contre les rayons X

- Ouvertures du faisceau ionique

- Barres de tronçonnage pour avions

Alliages lourds de tungstène (WHA) sont une classe de composites métalliques biphasiques composés de poudres de tungstène (W) consolidées par frittage en phase liquide (LPS) avec des métaux ou alliages en phase ductile (DP) à point de fusion inférieur constitués de constituants Ni, Fe, Cu et Co. Les WHA sont connus pour leur bonne résistance à la traction et leur ductilité à haute température. De plus, pour une utilisation dans des environnements à très haute température, tels que les tuyères de fusée, les applications des WHA incluent les munitions, telles que les pénétrateurs d'énergie cinétique, les contrepoids et les volants d'inertie, où des densités de masse élevées sont nécessaires. Les WHA sont désormais considérés comme l’un des matériaux structurels les plus prometteurs face au plasma pour les applications de diverteur et de blindage de réacteur à fusion. Par exemple, Neu et al. ont découvert que les tuiles de dérivation 97W-2Ni-1Fe WHAs dans l'installation de mise à niveau du tokamak de taille moyenne ASDEX, qui ont connu un flux thermique de plasma cyclique allant jusqu'à 20 MW/m2 et des températures de surface allant jusqu'à 2 200 °C, ont montré une tendance à la fissuration plus faible que le W monolithique. Pour diverses raisons, telles que la recristallisation du W et la formation de peluches, les températures maximales de service des diverteurs W sont susceptibles d'être ≈1 300 °C.

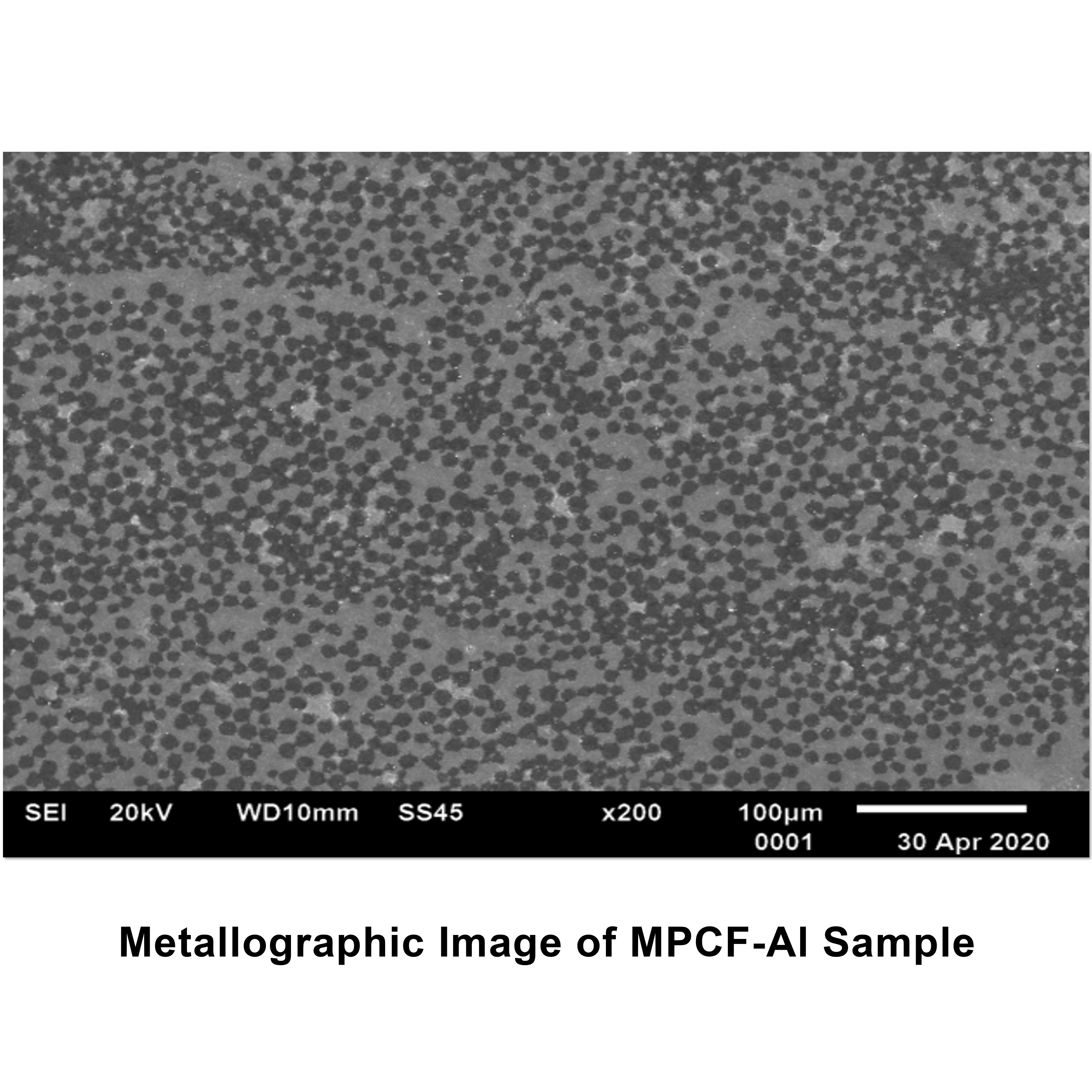

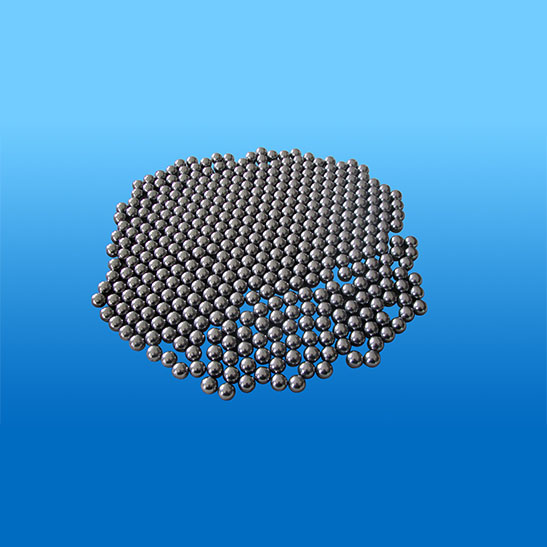

Les WHA sont classiquement produits par un procédé de frittage en phase liquide. Dans ce processus, la poudre W est mélangée à des poudres élémentaires à point de fusion relativement bas telles que Ni, Fe, Cu, Co, etc., compactées par presse hydraulique ou par presse isostatique à froid (CIP), et frittées dans un four avec un flux continu de hydrogène. Pendant le frittage, les éléments à bas point de fusion fondent et forment la matrice qui lie les particules de W non fondues entre elles. Une certaine quantité de W est également dissoute dans la matrice et est reprécipitée sur les particules primaires de W, ce qui rend les grains de W arrondis et plus gros. Ainsi, la microstructure frittée des WHA est essentiellement constituée de grains W arrondis cimentés par une phase matricielle ductile et à point de fusion relativement faible.

Deux alliages tungstène (W) – nickel (Ni) – cuivre (Cu) (WNC) et un alliage W – Ni – fer (Fe) (WNF) ont été préparés par frittage en phase liquide à 1 783 K et 1 733 K, respectivement. La taille moyenne des grains W dans les WNC frittés (60 à 70 μm) était plus grossière que celle de l'alliage WNF (30 μm), probablement en raison de la température de frittage plus élevée (1 783 K) nécessaire pour les anciens alliages. Le volume de la phase matricielle dans le WNF (25 à 30 % en volume) était supérieur à celui des WNC (10 à 15 % en volume). Les propriétés de traction et la dureté des échantillons WNF à température ambiante étaient nettement supérieures à celles des échantillons WNC, apparemment en raison de la taille plus fine des grains W, de la moindre contiguïté et de la porosité des premiers. Les échantillons WNF, contrairement aux WNC, se sont rompus sous tension par fracture par clivage du grain W, probablement en raison d'une phase matricielle relativement plus forte et d'une liaison W/matrice. À une vitesse de déformation très faible (0,0001/s), la courbe de traction du WNF était de nature ondulée, mais celles-ci étaient absentes à des vitesses de déformation plus élevées (0,001 à 1/s). La résistance à la traction et l'allongement de l'alliage WNF se sont remarquablement détériorés à des températures plus élevées (773 et 973 K), et la fracture est passée au mode de rupture de la matrice, apparemment en raison de l'affaiblissement de la phase de la matrice.

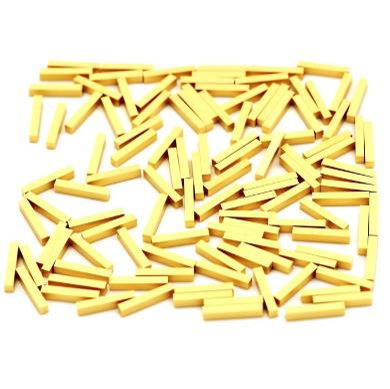

Fer tungstène-nickel contient 1% à 3% de fer et 1% à 7% de nickel composés dans des ratios allant de FeNi 1:1 à 1:4. Les 1 % à 3 % d'additif de fer sont responsables de différences significatives entre les alliages de tungstène contenant du nickel et du fer, en comparaison avec les alliages de tungstène contenant du nickel et du cuivre. Premièrement, le fer tungstène-nickel est un matériau ferromagnétique en raison du fer. Le fer confère d’autres attributs spéciaux au fer tungstène-nickel, tels que sa densité, son point de fusion, sa ductilité et sa résistance comparativement plus élevés. En raison de ces excellentes propriétés, les alliages tungstène-nickel-fer ont une meilleure résistance à haute température et un taux de déformation à froid plus élevé que le cuivre-tungstène-nickel.

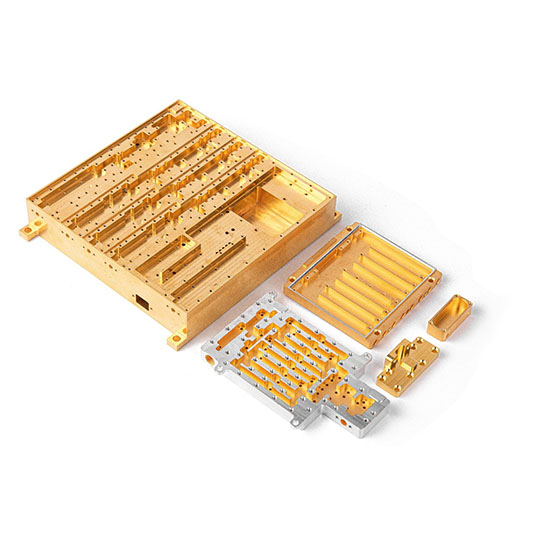

Cuivre tungstène-nickel contient 1 % à 7 % de Ni et 0,5 % à 3 % de Cu composés dans des rapports allant de Ni à Cu 3:2 à 4:1. La nonmagnétique et la conductivité élevée sont deux propriétés exceptionnelles des alliages de tungstène avec des liants nickel-cuivre. Les alliages tungstène-nickel-cuivre sont des matériaux préférables dans des applications telles que les appareils aérospatiaux et électroniques nécessitant des conditions de travail non magnétiques et des conductivités thermiques et électriques élevées.

Maison

Maison