Aleación pesada de tungsteno (WNiFe, WNiCu)

Ventajas:

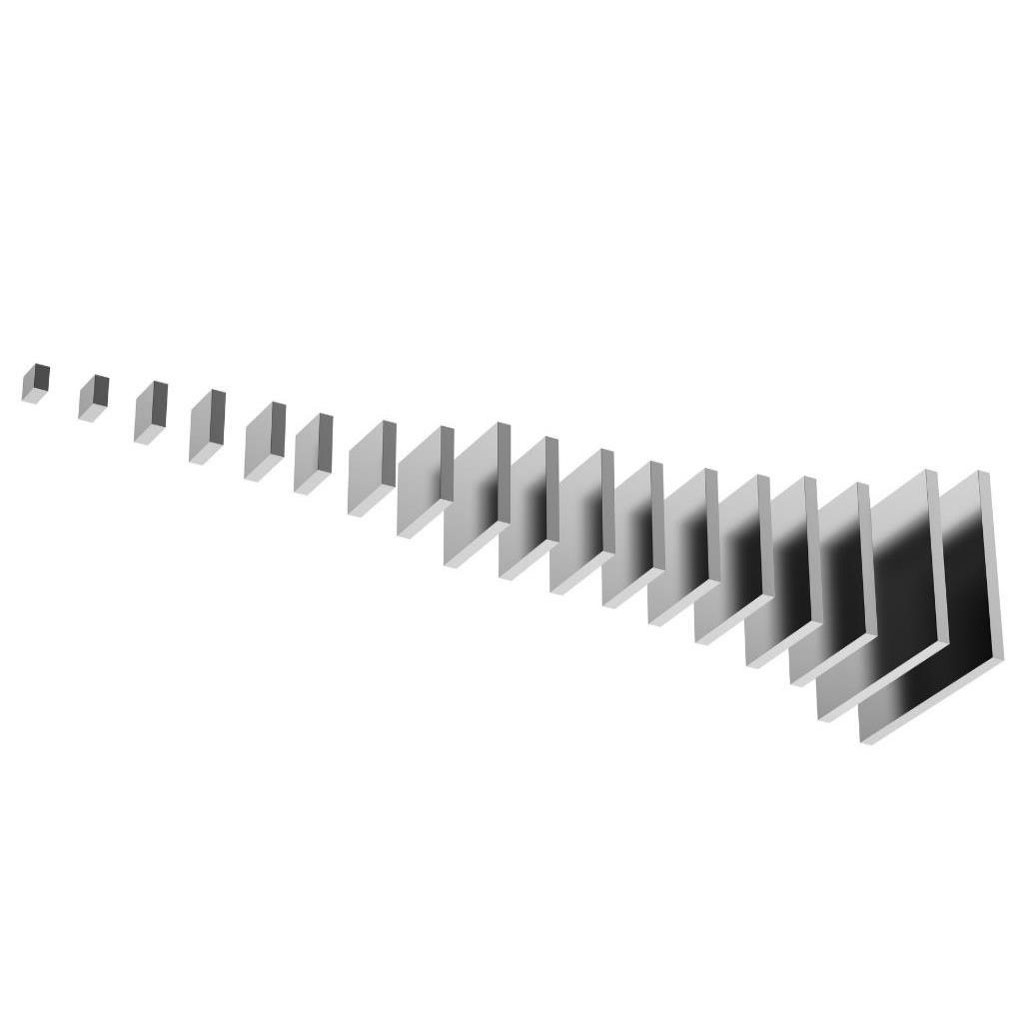

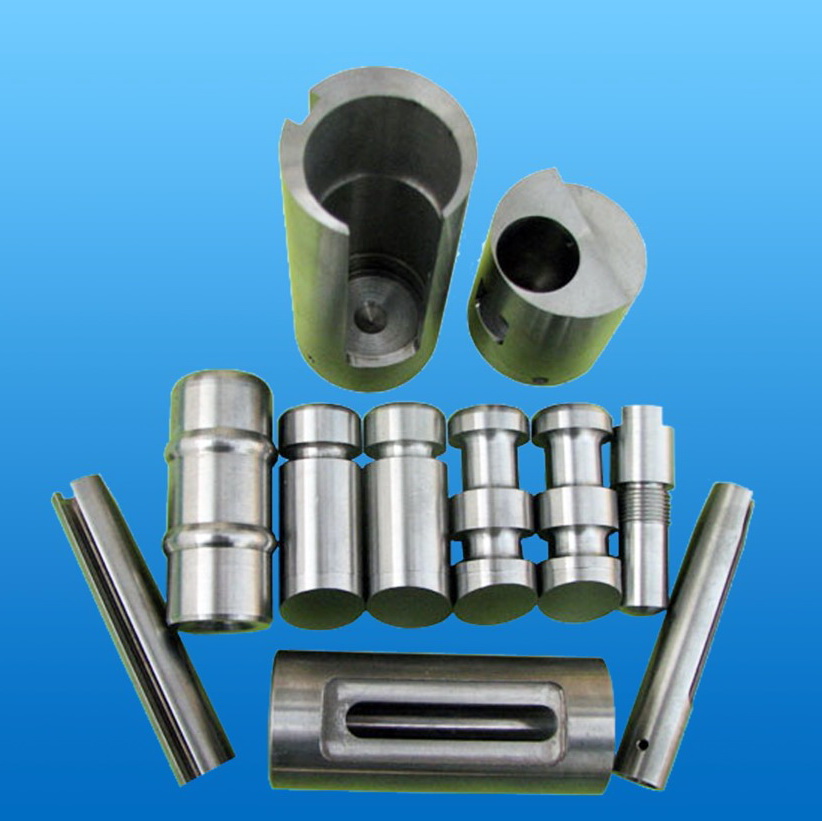

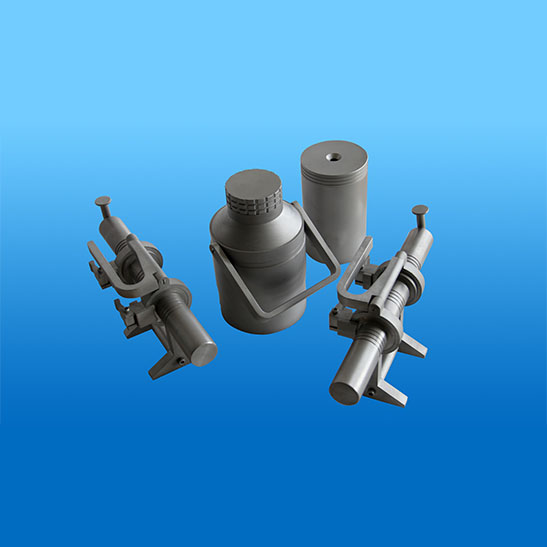

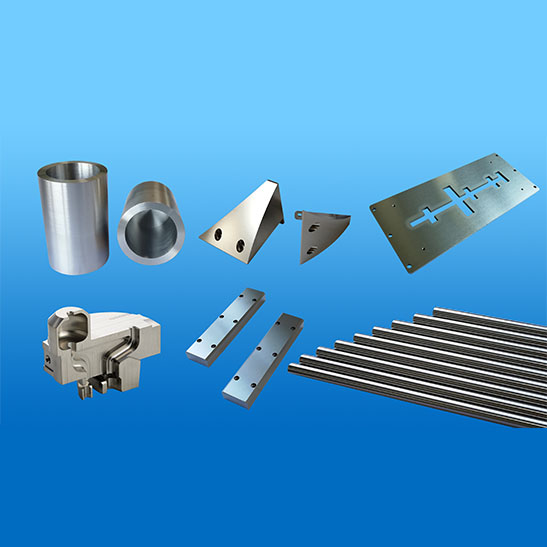

- Capaz de mecanizarse convencionalmente

- Menos costoso que el tungsteno puro

- Ductilidad mejorada en comparación con el tungsteno puro.

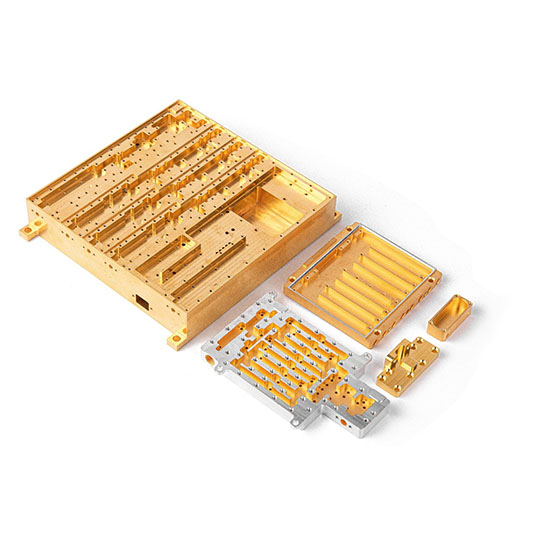

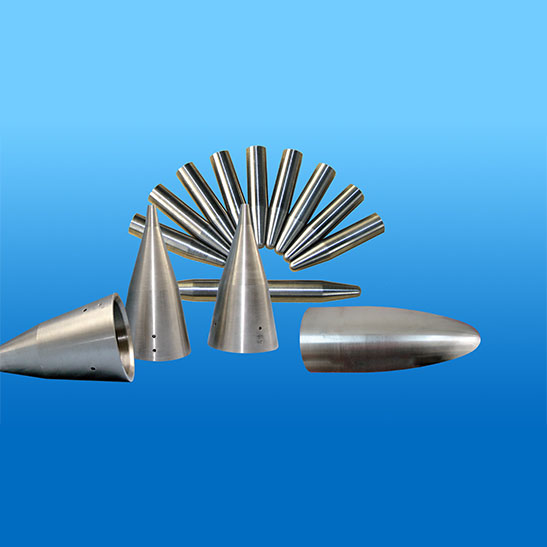

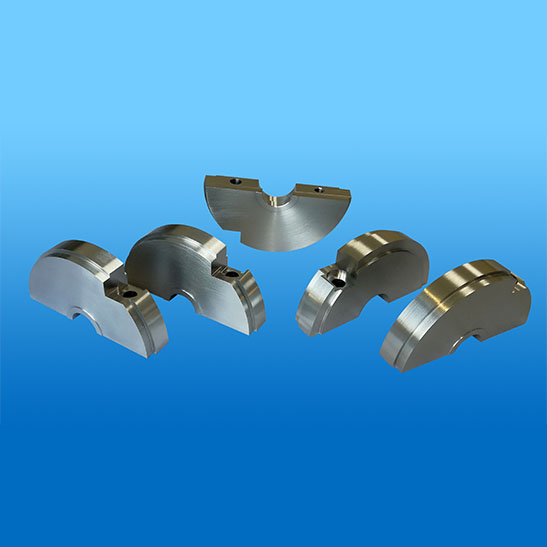

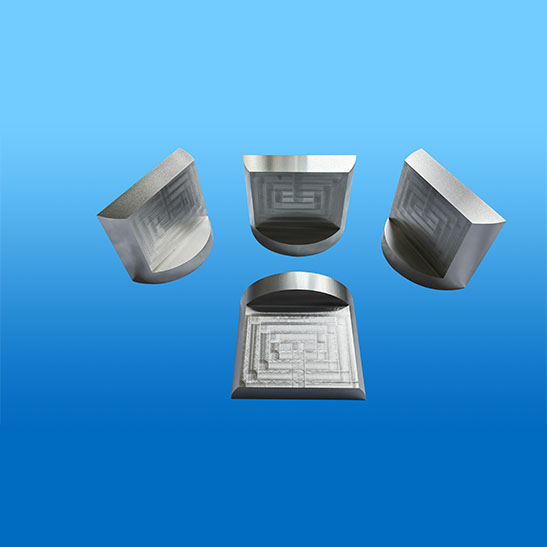

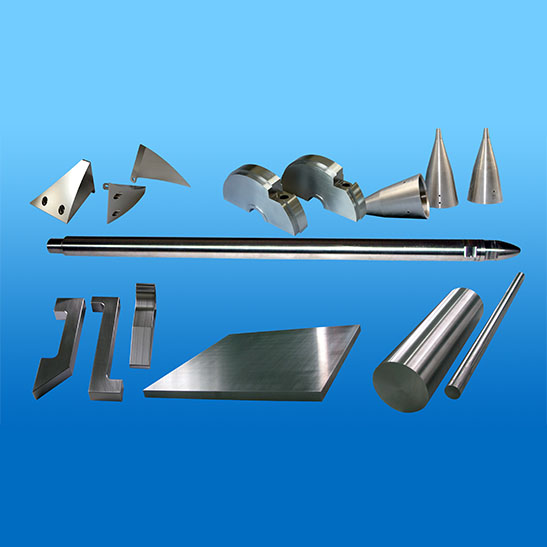

Aplicaciones:

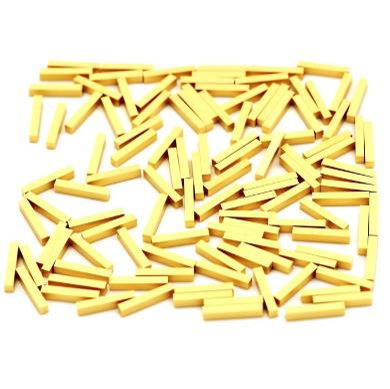

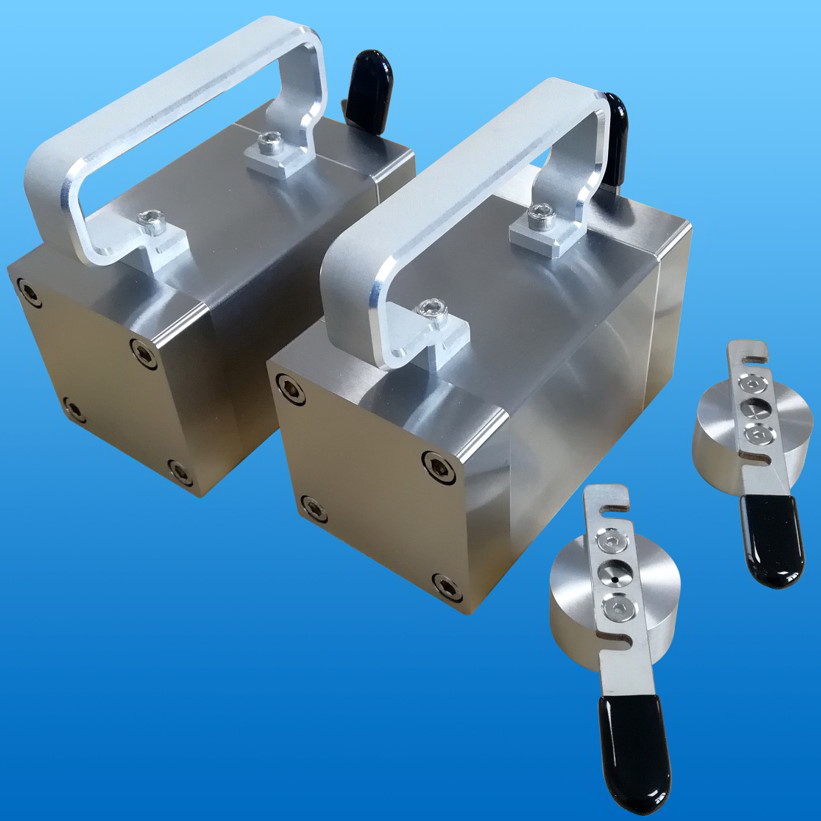

- Pesos

- Lastre

- Reducción de vibraciones y contragolpes

- blindaje de rayos X

- Aberturas del haz de iones

- Barras de tronzado para aviones

Aleaciones pesadas de tungsteno (WHA) son una clase de compuestos metálicos bifásicos compuestos de polvos de tungsteno (W) consolidados mediante sinterización en fase líquida (LPS) con metales o aleaciones de fase dúctil (DP) de punto de fusión más bajo que constan de constituyentes de Ni, Fe, Cu y Co. Los WHA son conocidos por su buena ductilidad y resistencia a la tracción desde el espacio hasta la temperatura alta. Además, para su uso en entornos con temperaturas muy altas, como las toberas de cohetes, las aplicaciones de los WHA incluyen artillería, como penetradores de energía cinética, contrapesos y volantes, donde se necesitan altas densidades de masa. Los WHA ahora se consideran uno de los materiales estructurales orientados al plasma más prometedores para aplicaciones de blindaje y desviador de reactores de fusión. Por ejemplo, Neu et al. descubrió que las placas desviadoras de WHA de 97W-2Ni-1Fe en la instalación de actualización ASDEX de tokamak de tamaño mediano que experimentaron un flujo de calor de plasma cíclico de hasta 20 MW/m2 y temperaturas superficiales de hasta 2200 °C, mostraron una menor tendencia al agrietamiento en comparación con las WHA monolíticas. Por diversas razones, como la recristalización de W y la formación de pelusa, es probable que las temperaturas máximas de servicio para los desviadores de W sean ≈1300 °C.

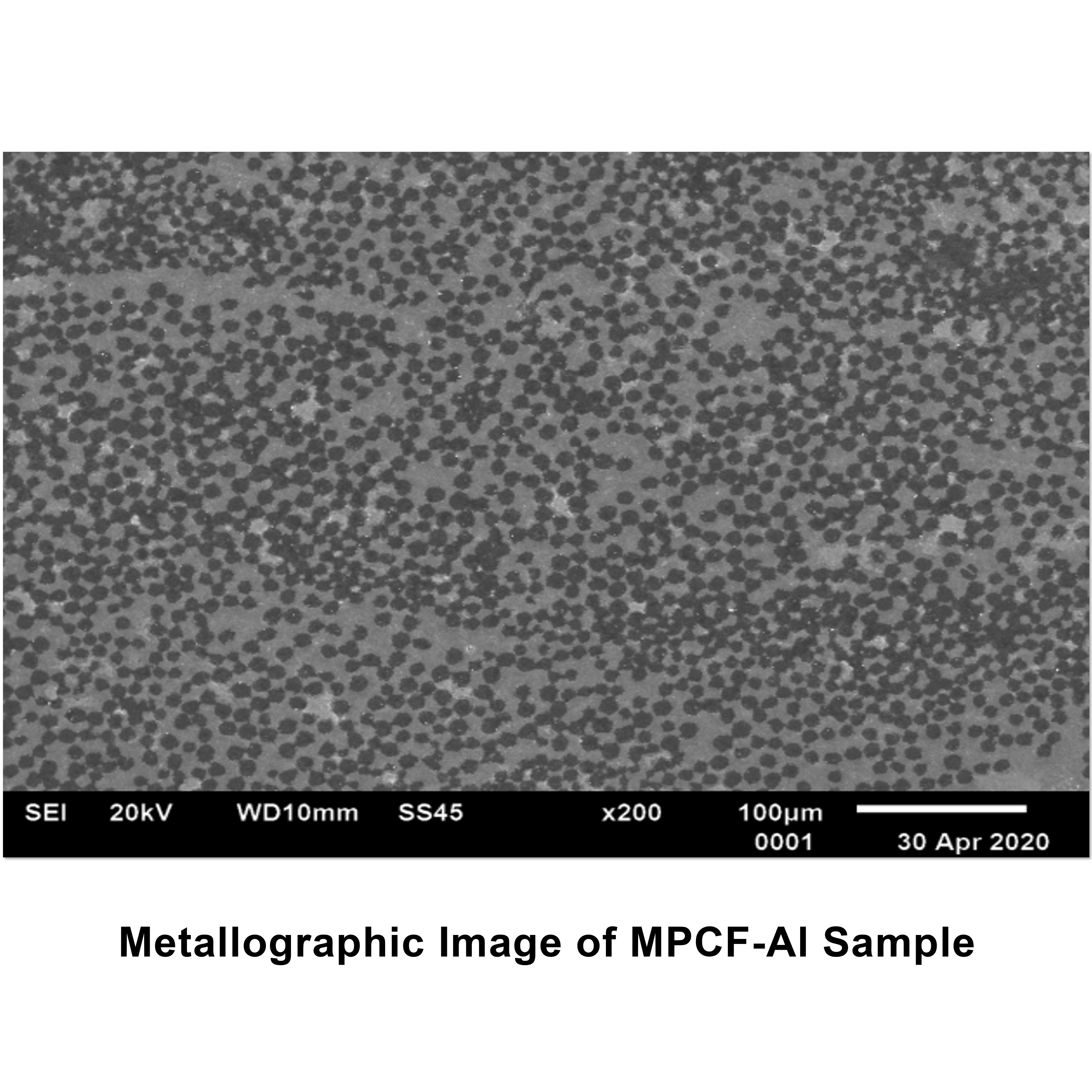

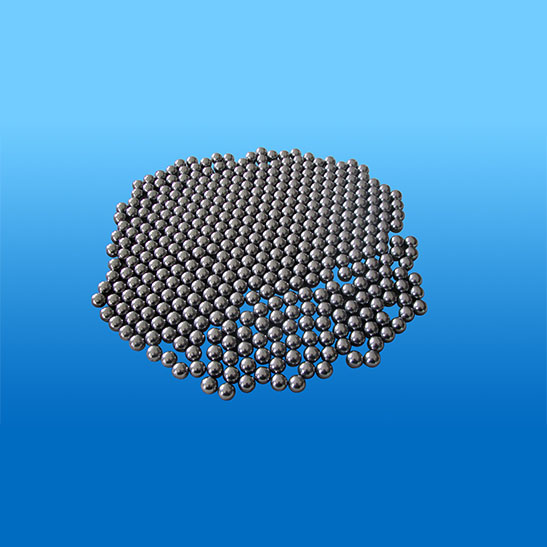

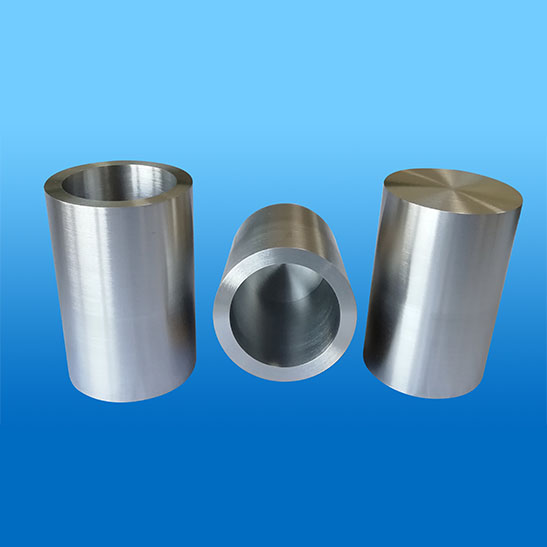

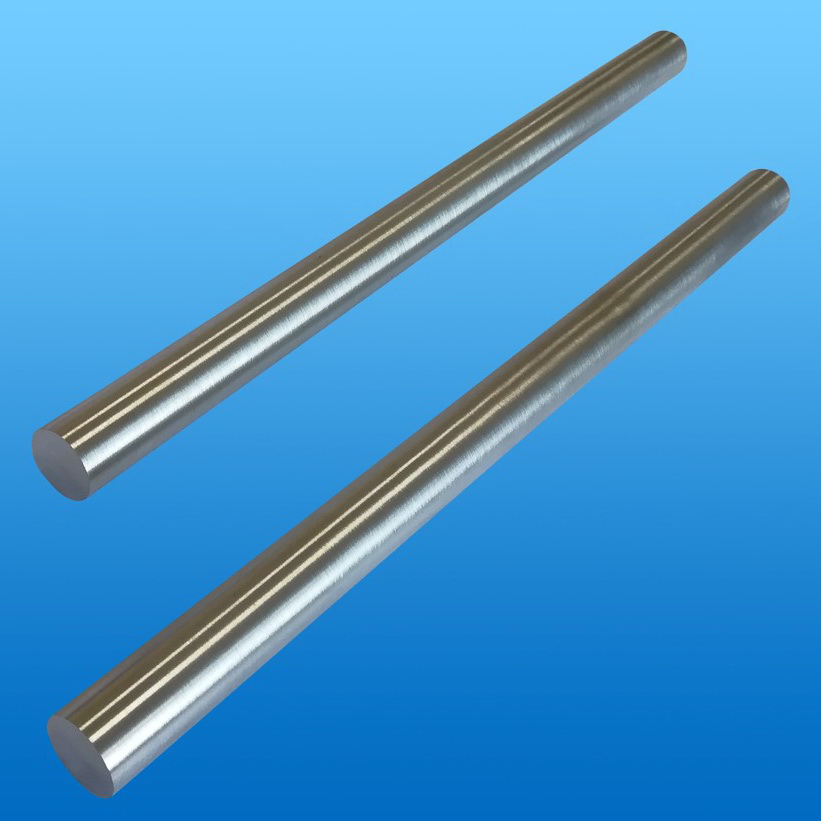

Los WHA se producen convencionalmente mediante el método de sinterización en fase líquida. En este proceso, el polvo W se mezcla con polvos elementales de punto de fusión relativamente bajo, como Ni, Fe, Cu, Co, etc., se compacta mediante prensa hidráulica o prensa isostática en frío (CIP) y se sinteriza en un horno con un flujo continuo de hidrógeno. Durante la sinterización, los elementos de fusión inferiores se funden y forman la matriz que une las partículas de W no fundidas. Una cierta cantidad de W también se disuelve en la matriz y vuelve a precipitar en las partículas primarias de W, lo que hace que los granos de W sean redondeados y de mayor tamaño. Por lo tanto, la microestructura sinterizada de los WHA consiste esencialmente en granos de W redondeados cementados por una fase de matriz dúctil y de punto de fusión relativamente bajo.

Se prepararon dos aleaciones de tungsteno (W)-níquel (Ni)-cobre (Cu) (WNC) y una aleación W-Ni-hierro (Fe) (WNF) mediante sinterización en fase líquida a 1783 K y 1733 K, respectivamente. El tamaño promedio de grano W en los WNC sinterizados (60–70 μm) fue más grueso que el de la aleación WNF (30 μm), posiblemente debido a la mayor temperatura de sinterización (1783 K) necesaria para las aleaciones anteriores. El volumen de la fase de matriz en el WNF (25–30 % en volumen) fue mayor que en los WNC (10–15 % en volumen). Las propiedades de tracción y dureza de las muestras de WNF a temperatura ambiente fueron significativamente superiores a las de las muestras de WNC, aparentemente debido al tamaño de grano W más fino, la menor contigüidad y porosidad en las primeras. Las muestras de WNF, a diferencia de las WNC, fallaron bajo tensión por fractura por escisión del grano W, posiblemente debido a una fase de matriz relativamente más fuerte y a una unión W/matriz. A una velocidad de deformación muy baja (0,0001/s) la curva de tracción del WNF era de naturaleza ondulada, pero estas estaban ausentes a velocidades de deformación más altas (0,001 a 1/s). La resistencia a la tracción y el alargamiento de la aleación WNF se deterioraron notablemente a temperaturas más altas (773 y 973 K), y la fractura cambió al modo de falla de la matriz aparentemente debido al debilitamiento de la fase de la matriz.

hierro de níquel tungsteno Contiene del 1% al 3% de hierro y del 1% al 7% de níquel compuesto en proporciones que van desde FeNi 1:1 a 1:4. El 1% al 3% de aditivo de hierro es responsable de diferencias significativas en las aleaciones de tungsteno que contienen níquel y hierro, en comparación con las aleaciones de tungsteno que contienen níquel y cobre. En primer lugar, el hierro de tungsteno-níquel es un material ferromagnético debido al hierro. El hierro confiere otros atributos especiales al hierro de tungsteno-níquel, como su densidad, punto de fusión, ductilidad y resistencia comparativamente más altos. En virtud de estas excelentes propiedades, las aleaciones de tungsteno-níquel-hierro tienen una mejor resistencia a altas temperaturas y una mayor tasa de deformación por trabajo en frío que el tungsteno-níquel-cobre.

Cobre de níquel tungsteno Contiene del 1 % al 7 % de Ni y del 0,5 % al 3 % de Cu compuestos en proporciones que varían de Ni a Cu de 3:2 a 4:1. La no magnética y la alta conductividad son dos propiedades sobresalientes de las aleaciones de tungsteno con aglutinantes de níquel y cobre. Las aleaciones de tungsteno, níquel y cobre son materiales preferibles en aplicaciones como dispositivos aeroespaciales y electrónicos que requieren condiciones de trabajo no magnéticas y altas conductividades térmicas y eléctricas.

Hogar

Hogar