Wolfram-Schwerlegierung (WNiFe, WNiCu)

Vorteile:

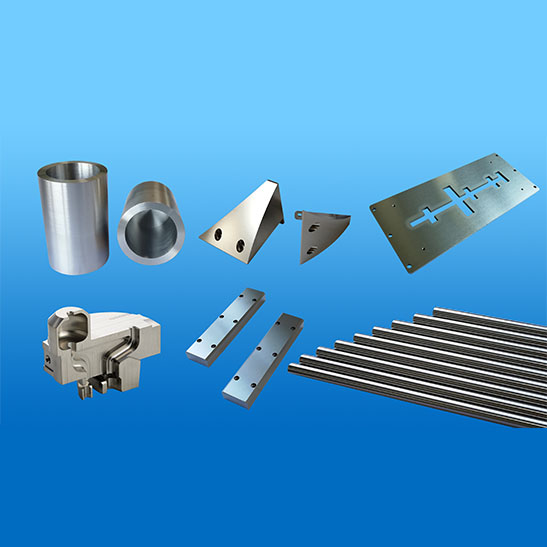

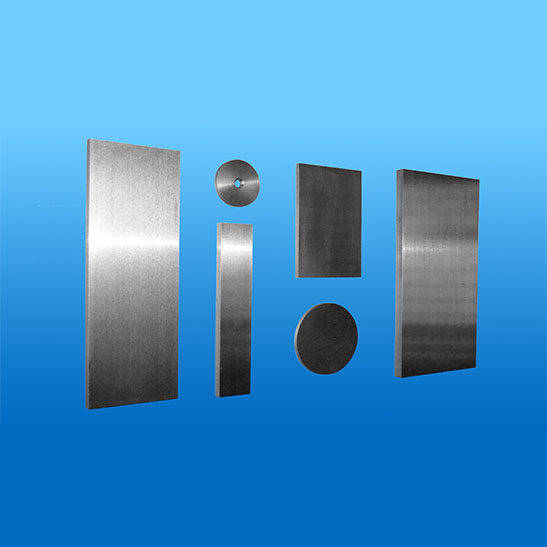

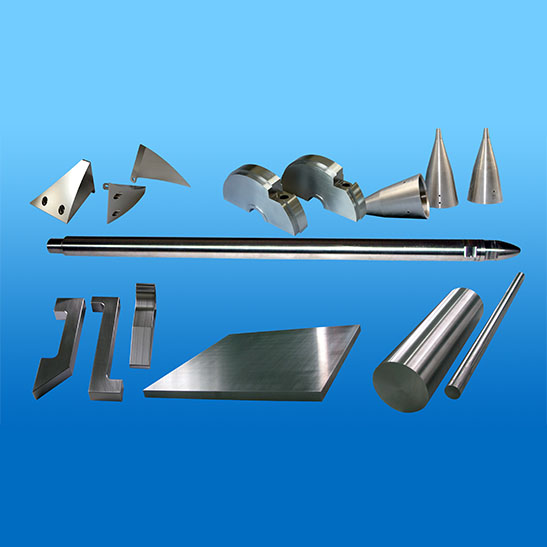

- Kann konventionell bearbeitet werden

- Günstiger als reines Wolfram

- Verbesserte Duktilität im Vergleich zu reinem Wolfram

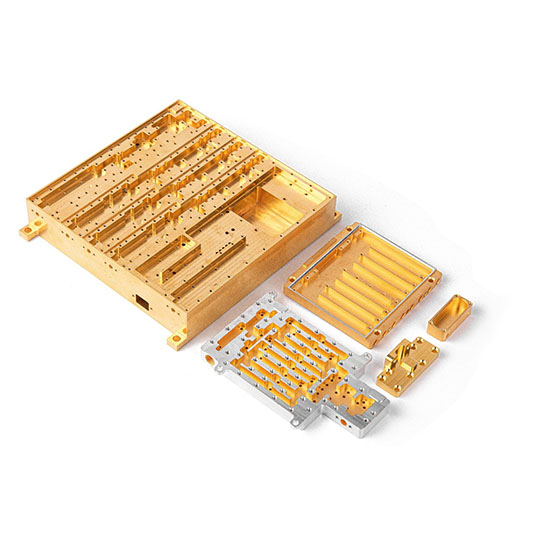

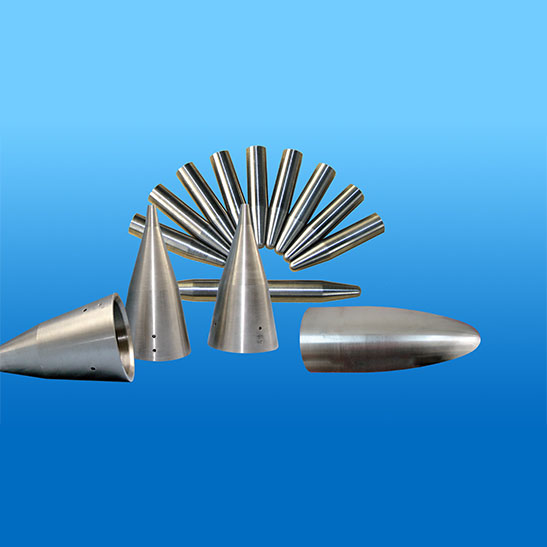

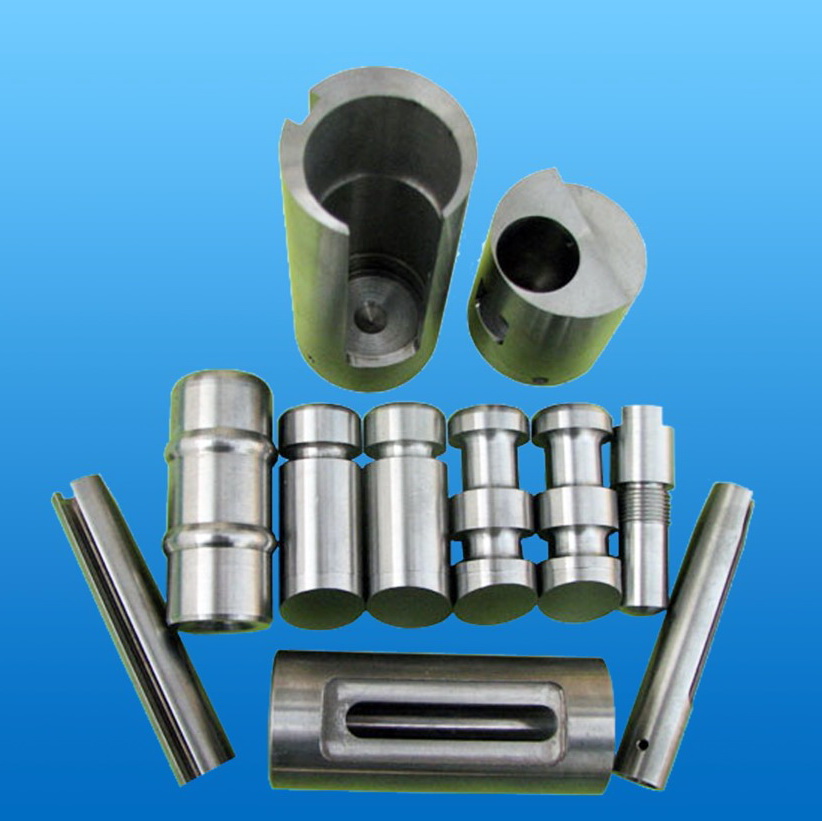

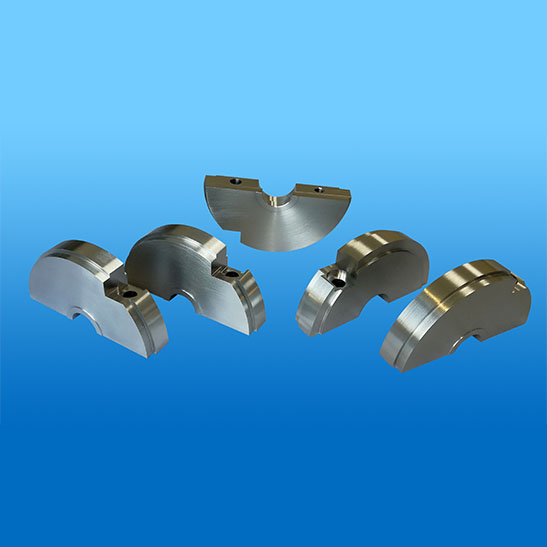

Anwendungen:

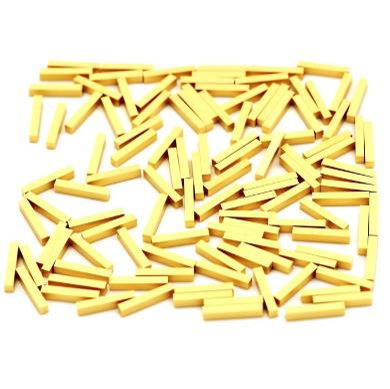

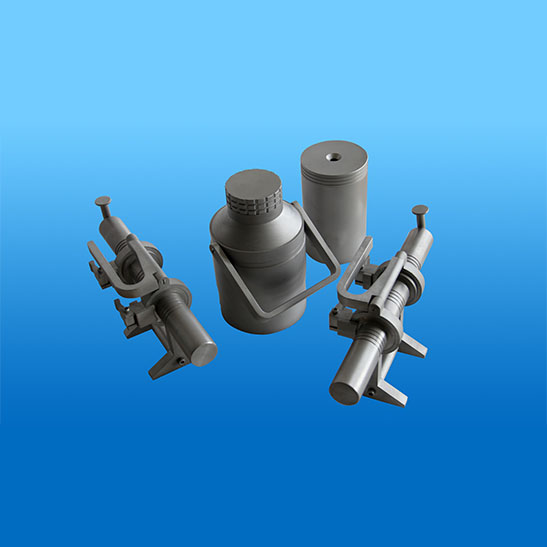

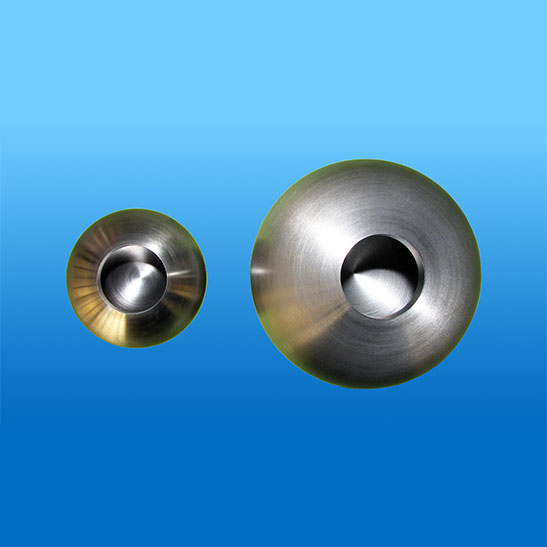

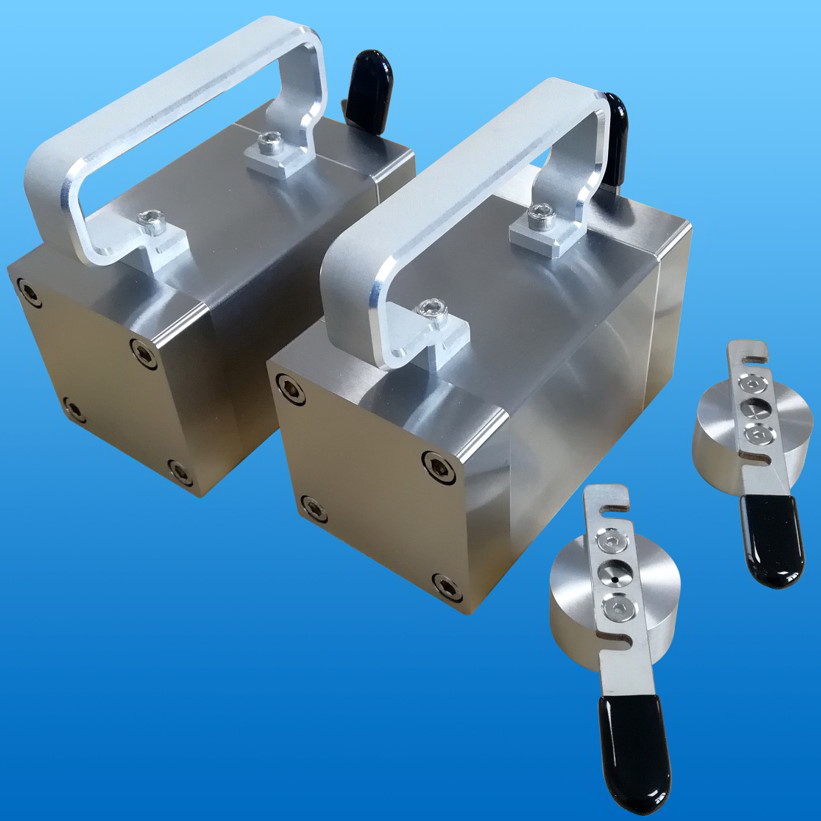

- Gewichte

- Ballast

- Reduzierung von Vibrationen und Rückschlägen

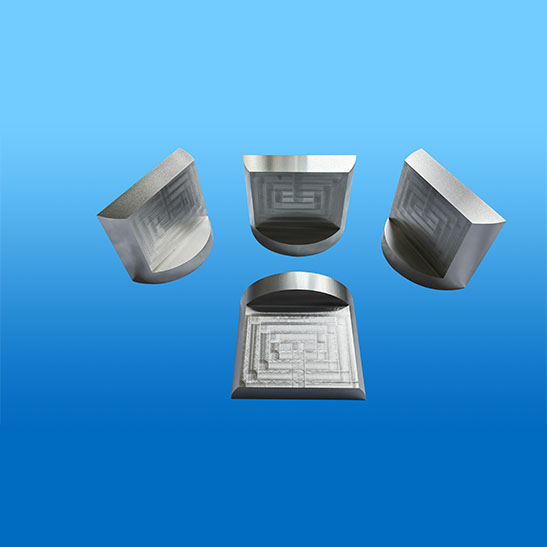

- Röntgenabschirmung

- Ionenstrahlöffnungen

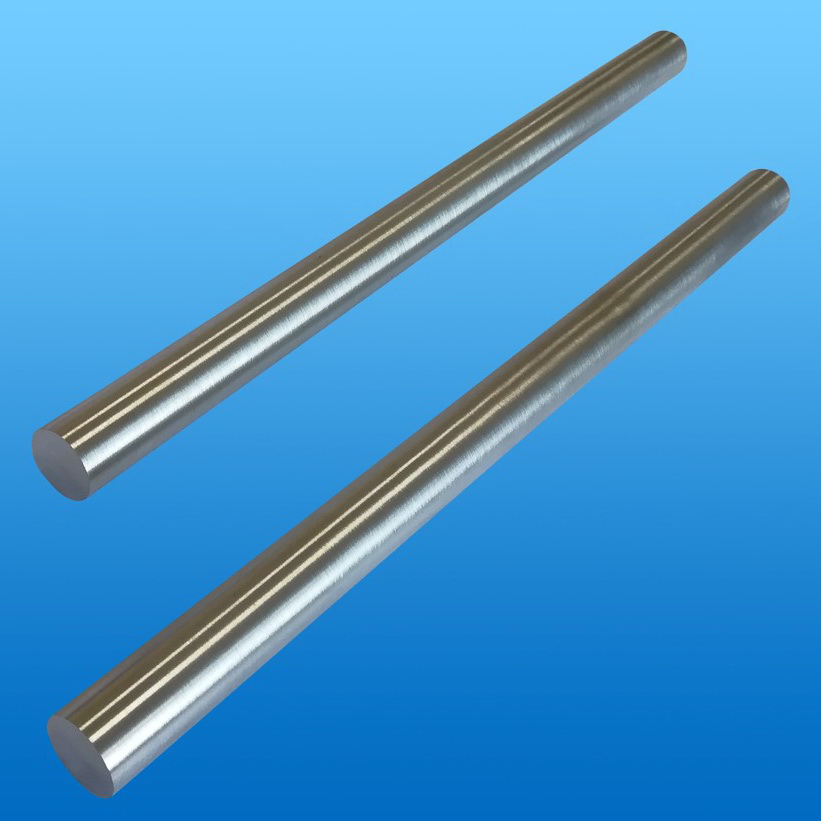

- Stützstangen für Flugzeuge

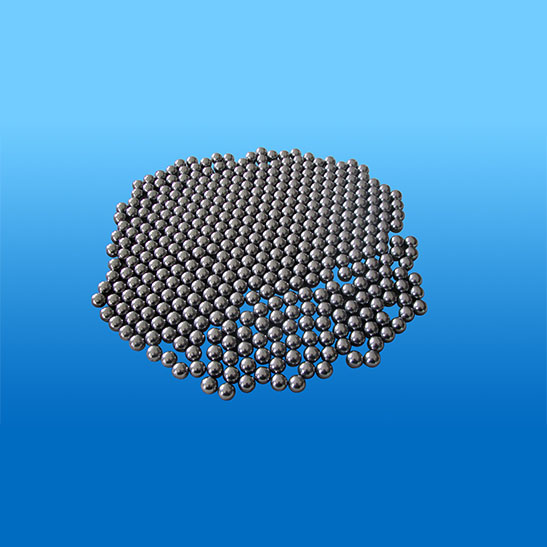

Wolfram-Schwerlegierungen (WHAs) sind eine Klasse von zweiphasigen Metallverbundwerkstoffen, die aus Wolframpulvern (W) bestehen, die durch Flüssigphasensintern (LPS) mit Metallen oder Legierungen aus duktiler Phase (DP) mit niedrigerem Schmelzpunkt verfestigt werden, die aus Ni-, Fe-, Cu- und Co-Bestandteilen bestehen. WHAs sind für ihre gute Zugfestigkeit und Duktilität bei Raumtemperatur und hohen Temperaturen bekannt. Darüber hinaus umfassen die Anwendungen von WHAs für den Einsatz in Umgebungen mit sehr hohen Temperaturen, beispielsweise in Raketendüsen, auch Kampfmittel wie Penetratoren für kinetische Energie, Gegengewichte und Schwungräder, bei denen hohe Massendichten erforderlich sind. WHAs gelten heute als eines der vielversprechendsten plasmaseitigen Strukturmaterialien für Divertor- und Panzerungsanwendungen in Fusionsreaktoren. Beispielsweise haben Neu et al. fanden heraus, dass 97W-2Ni-1Fe WHAs-Divertorkacheln in der mittelgroßen Tokamak-ASDEX-Upgrade-Anlage, die einem zyklischen Plasmawärmefluss von bis zu 20 MW/m2 und bis zu 2200 °C Oberflächentemperaturen ausgesetzt war, im Vergleich zu monolithischem W eine geringere Rissbildungsneigung zeigten . Aus verschiedenen Gründen, wie z. B. W-Rekristallisation und Fusselbildung, liegen die maximalen Betriebstemperaturen für W-Divertoren wahrscheinlich bei ≈1300 °C.

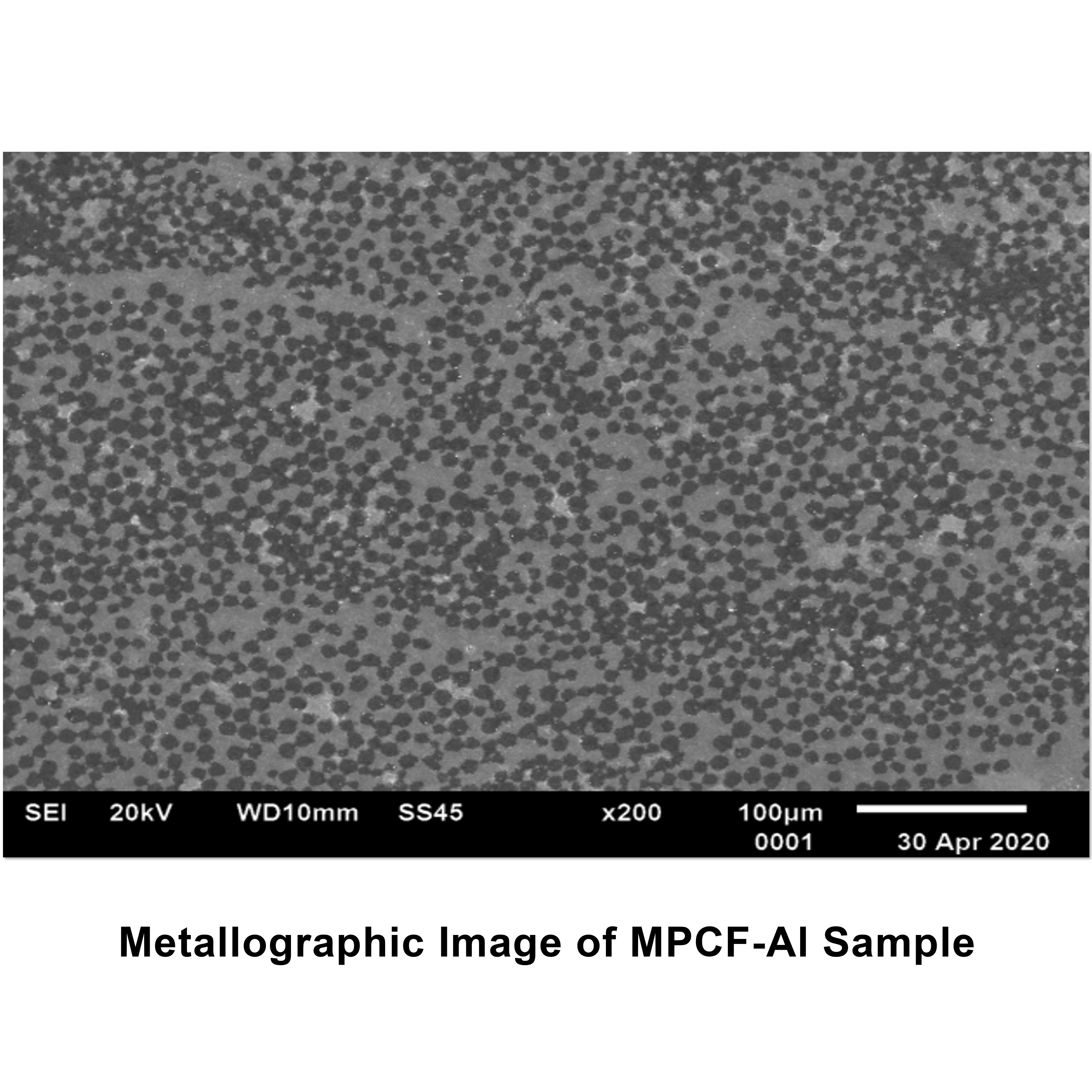

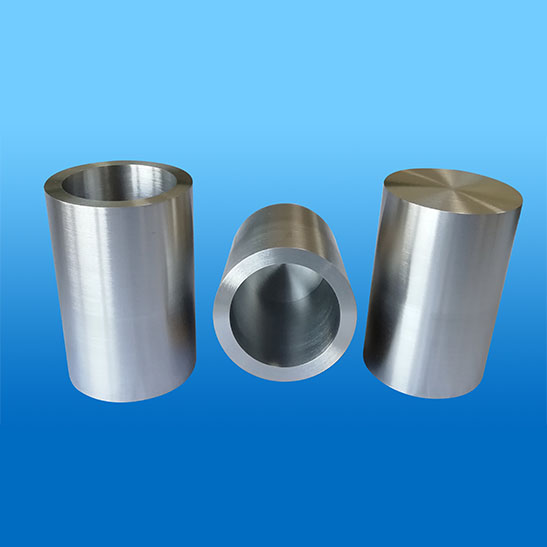

WHAs werden üblicherweise durch Flüssigphasensinterverfahren hergestellt. Bei diesem Verfahren wird W-Pulver mit relativ niedrig schmelzenden elementaren Pulvern wie Ni, Fe, Cu, Co usw. gemischt, entweder durch eine hydraulische Presse oder eine kaltisostatische Presse (CIP) verdichtet und in einem Ofen mit kontinuierlichem Fluss gesintert Wasserstoff. Beim Sintern schmelzen die niedriger schmelzenden Elemente und bilden die Matrix, die die ungeschmolzenen W-Partikel miteinander verbindet. Eine gewisse Menge W wird auch in der Matrix gelöst und auf den primären W-Partikeln erneut ausgefällt, wodurch die W-Körner abgerundet und größer werden. Somit besteht die gesinterte Mikrostruktur von WHAs im Wesentlichen aus abgerundeten W-Körnern, die durch eine duktile und relativ niedrig schmelzende Matrixphase zementiert sind.

Zwei Wolfram (W)-Nickel (Ni)-Kupfer (Cu)-Legierungen (WNCs) und eine W-Ni-Eisen (Fe)-Legierung (WNF) wurden durch Flüssigphasensintern bei 1783 K bzw. 1733 K hergestellt. Die durchschnittliche W-Korngröße in den gesinterten WNCs (60–70 μm) war gröber als die in der WNF-Legierung (30 μm), was möglicherweise auf die höhere Sintertemperatur (1783 K) zurückzuführen ist, die für die ersteren Legierungen erforderlich war. Das Volumen der Matrixphase war im WNF (25–30 Vol.-%) höher als in den WNCs (10–15 Vol.-%). Die Zugeigenschaften und die Härte von WNF-Proben bei Raumtemperatur waren denen von WNC-Proben deutlich überlegen, was offenbar auf die feinere W-Korngröße, die geringere Kontiguität und Porosität bei ersteren zurückzuführen ist. WNF-Proben versagten im Gegensatz zu WNCs unter Spannung durch W-Korn-Spaltungsbruch, möglicherweise aufgrund einer relativ stärkeren Matrixphase und W/Matrix-Bindung. Bei sehr niedriger Dehnungsgeschwindigkeit (0,0001/s) war die Zugkurve von WNF wellenförmig, bei höheren Dehnungsgeschwindigkeiten (0,001 bis 1/s) fehlten diese Wellen. Die Zugfestigkeit und Dehnung der WNF-Legierung verschlechterten sich bei höheren Temperaturen (773 und 973 K) deutlich, und der Bruch ging offenbar aufgrund der Schwächung der Matrixphase in den Matrixversagensmodus über.

Wolfram-Nickel-Eisen enthält 1 bis 3 % Eisen und 1 bis 7 % Nickel in Mischungsverhältnissen von FeNi 1:1 bis 1:4. Der Eisenzusatz von 1 bis 3 % ist für die deutlichen Unterschiede zwischen Nickel-Eisen-haltigen Wolframlegierungen im Vergleich zu Nickel-Kupfer-haltigen Wolframlegierungen verantwortlich. Erstens ist Wolfram-Nickel-Eisen aufgrund des Eisens ein ferromagnetisches Material. Eisen verleiht Wolfram-Nickel-Eisen weitere besondere Eigenschaften, wie z. B. seine vergleichsweise höhere Dichte, seinen Schmelzpunkt, seine Duktilität und Festigkeit. Aufgrund dieser hervorragenden Eigenschaften weisen Wolfram-Nickel-Eisen-Legierungen eine bessere Hochtemperaturfestigkeit und eine höhere Kaltumformungsrate auf als Wolfram-Nickel-Kupfer.

Wolfram-Nickel-Kupfer enthält 1 % bis 7 % Ni und 0,5 % bis 3 % Cu, gemischt in Verhältnissen von Ni zu Cu 3:2 bis 4:1. Nichtmagnetisch und hohe Leitfähigkeit sind zwei herausragende Eigenschaften von Wolframlegierungen mit Nickel-Kupfer-Bindern. Wolfram-Nickel-Kupfer-Legierungen sind bevorzugte Materialien für Anwendungen wie Luft- und Raumfahrt und elektronische Geräte, die nichtmagnetische Arbeitsbedingungen und hohe thermische und elektrische Leitfähigkeiten erfordern.

Heim

Heim